3.0

Machineveiligheid

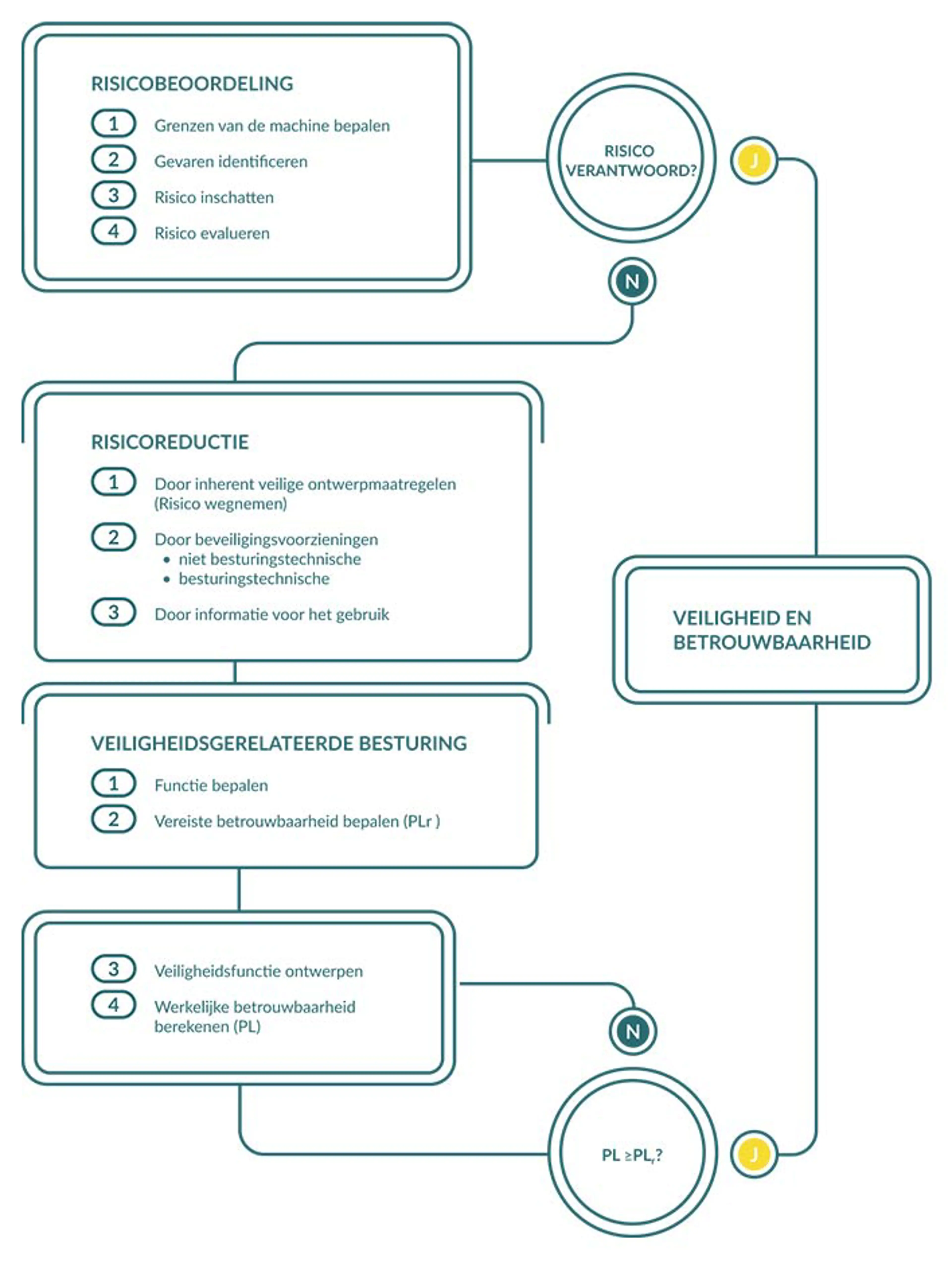

Om de toegang tot enkele van de belangrijkste veiligheidsnormen voor machines te vereenvoudigen, worden in de volgende paragrafen enkele belangrijke regels op een meer praktische manier gepresenteerd, aangevuld met duidelijke illustraties.

Basisregels

Risicobeoordeling - Waarom en hoe?

Waarom risicobeoordeling? Bij het ontwerpen van machines richten ingenieurs zich in de eerste plaats op functie, efficiëntie en economische overwegingen. Veiligheid is zelden een belangrijk aandachtspunt, zeker niet in het beginstadium van een project.

Het kan echter erg moeilijk zijn om veilige bediening later te integreren in het algehele functionele en operationele concept.

Het is zelfs zo dat veiligheidsmaatregelen die tijdens de laatste fasen van het project worden toegevoegd, vaak ten koste gaan van de toegankelijkheid en efficiëntie van de machines. Daarom is het het beste om vanaf het begin na te denken over de gevaren die een functie met zich meebrengt en zo vroeg mogelijk tegenmaatregelen te bedenken.

Neem drie stappen:

- Het gevaar elimineren, als dit al mogelijk is.

- Als je het gevaar niet kunt wegnemen of als het te duur zou zijn, sluit het gevaar dan in (of sluit mensen buiten)

- Als je de handen en voeten van mensen er niet uit kunt houden, houd dan de aanwezigheid van mensen in de buurt van het gevaar in de gaten om het op tijd te stoppen.

Dit proces van het identificeren van gevaren, het bepalen van hun risicopotentieel en vervolgens het verminderen of elimineren van dergelijke risico's wordt “risicobeoordeling” genoemd. In het verleden volgden ingenieurs normaal gesproken geen methodische aanpak van veiligheidskwesties. Maar sinds er in de jaren 90 strengere regels en normen voor productveiligheid zijn ingevoerd, is “risicobeoordeling” de belangrijkste stap geworden naar veilige producten en conformiteit met de regelgeving.

5 Stappen voor risicobeoordeling

De meeste regels en normen over dit onderwerp vereisen dat er vijf stappen worden genomen bij de risicobeoordeling.

- De grenzen van de machine bepalen, waaronder het beoogde gebruik en elk redelijkerwijs voorzienbaar verkeerd gebruik

- Identificeer de gevaren die door de machine kunnen worden gegenereerd en de bijbehorende gevaarlijke situatie.

- De risico's in te schatten, rekening houdend met de ernst van de mogelijke verwonding of schade aan de gezondheid en de waarschijnlijkheid dat deze zich voordoet

- Evalueer de risico's, om te bepalen of risicovermindering nodig is.

- Elimineer de gevaren of verminder de risico's van deze gevaren door beschermende maatregelen toe te passen.

Overzicht van elke stap in de risicobeoordeling

Het begrijpen en implementeren van een grondig risicobeoordelingsproces is cruciaal om de veiligheid en betrouwbaarheid van machines te garanderen. Hieronder volgt een gedetailleerd overzicht van elke stap:

Follow a life risk assessment now

Define task to be assessed

Task:

Operator brings pallet into the machine and checks it.

Find the hazards and describe the hazardous event

Hazard

Approach of a moving element to a fixed part:

- Crushing, shearing

- Impact

Hazardous event

Operator may be crushed between moving robot and pallet or machine parts.

Select a safety measure

Type of measure:

Combination of guards and protective devices (llc).

- The hazard zone is enclosed by a guard fence that prevents intentional and unintentional access.

- A door is provided for access, which serves as a movable guard.

- The movable guard is provided with interlocking and guard locking that holds the door closed until robot and machine movements in the hazard zone have stopped.

- The machine cannot start as long as the door is still open or not locked.

- The door switch must be provided with an escape release lock.

Allocate requirements from directives/standards

Machinery directive:

- 1.3.7 – Risk related to moving parts

- 1.4.2.1 – Fixed guards

- 1.4.2.2 – Interlocking movable guards

EN ISO 12100: 2010: sections 6.3.3.2.2 and 6.3.3.2.3

Do a risk estimation to find the PL for the interlocking function

Do a risk estimation to find the PL for the interlocking function

S – Severity of injury: 2

Operator could be seriously injured by the robot, fatal injury possible.

F – Frequency and duration: 1

The pallet must be replaced approximately once per hour.

P – Prevention of harm: 2

The robot moves at speeds of up to 10 m/s, avoidance hardly possible.

O – Probability of occurrence: 2

No evidence available.

PLr: d